12 июля 2022

Как оптимизировать производство: пошаговый план

Руководители производств задумываются об оптимизации, когда появляются проблемы: проседает качество, падает производительность, не хватает мощностей. Чтобы справиться с этим, компании внедряют бережливое производство. Но результат часто не соответствует ожиданиям: компании либо не получают отдачи, либо добиваются кратковременного результата, но не могут его закрепить.

Пошаговый план оптимизации производства:

Михаил Луптаков, эксперт-практик по оптимизации производственных процессов, рассказал, как внедрить бережливое производство, чтобы получить устойчивый результат.

Шаг 1. Зонировать предприятие

Для начала нужно разделить предприятие на зоны, например, на цеха. Внутри цехов сделать зонирование уровнем ниже — по участкам. Участки, в свою очередь, разделить на линии (непересекающиеся между собой процессы производства).

Шаг 2. Разработать дерево потерь

Далее необходимо понять, с чем могут быть связаны потери — простои, поломки, брак. Все возможные причины нужно собрать вместе, сгруппировать и составить дерево потерь. Пример на иллюстрации.

Шаг 3. Внедрить аналитику

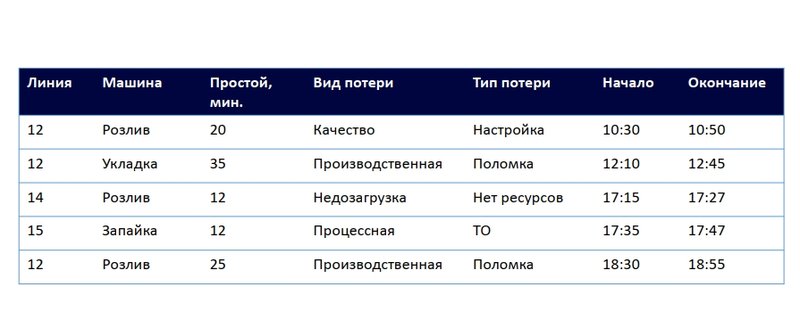

На всех этапах производства исполнителям нужно записывать простои в специальные бланки. В бланке должны быть данные:

- Где возникла потеря — линия, машина.

- Время начала и время окончания простоя.

- Вид потери, например, качество.

- Тип потери, например, настройка оборудования.

- Описание (желательно). Если настраивали оборудование, указать, что настраивали, к примеру, скорость дозирования.

- По возможности эскиз, для более точной аналитики.

Периодически (например, каждый день в конце смены) ответственный исполнитель должен вносить все потери в таблицу:

Шаг 4. Оценить эффективность

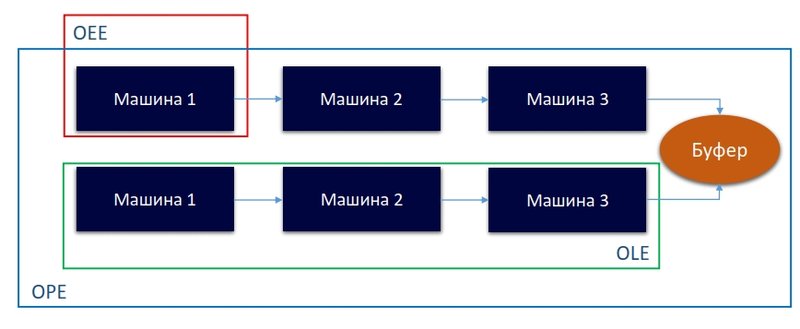

Далее нужно оценить эффективность работы на каждом уровне: единица оборудования — линия — участок — цех.

Эффективность рассчитывается как величина, обратная потерям.

Шаг 5. Построить стратификации

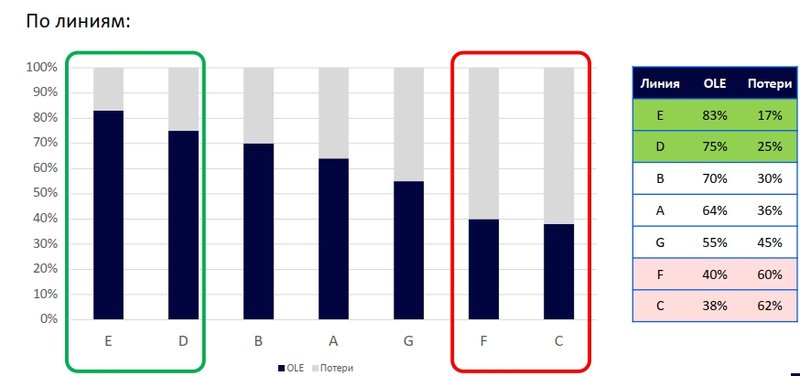

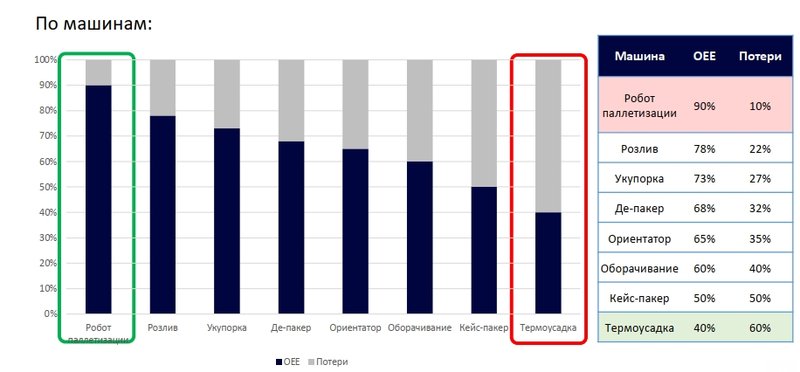

Стратификация — это способ определить наиболее и наименее эффективные объекты. Построить стратификацию можно по любому объекту — по линиям, участкам, цехам. Для этого оцениваются два параметра — эффективность и потери.

Алгоритм помогает выявить самые проблемные зоны. Например: выявили, что на участке низкоэффективные линии — это F и С (как показано на иллюстрации выше). Затем можно посмотреть потери внутри линии F:

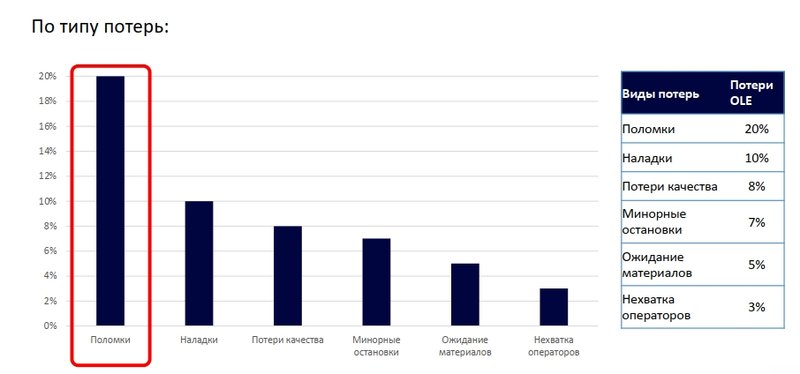

Построить стратификацию можно по типам и по видам потерь. Это позволит понять причину и устранить её. Например, на иллюстрации видно, что больше всего времени теряется на поломках. Чтобы устранить эти потери, нужно наладить превентивное обслуживание.

Шаг 6. Совершенствовать

Концепция непрерывных улучшений помогает закрепить полученный результат и добиться большего. Суть концепции в том, что небольшие группы сотрудников постоянно работают над повышением эффективности. Здесь возможны два подхода: оптимизация из стратификации (Focused Improvement) и улучшения через идеи персонала (кайзен-метод).

Подход Focused Improvement:

- Составить стратификации по всему заводу.

- Выписать все типы потерь, по самым крупным описать решения и стоимость.

- Приоритизировать задачи. Оценивать по трем параметрам — эффективность, стоимость, легкость выполнения.

- Наиболее важные задачи взять в работу в первую очередь.

- При необходимости привлечь других специалистов, например, HR для организации обучения.

Кайзен-метод. В оптимизацию процессов включаются все сотрудники — от операторов до директоров. Сотрудники могут предлагать свои идеи по улучшению в формате «проблема — решение».

Кайзены могут быть разной сложности: от низкой (срок 2 дня, минимальные затраты) до высокой (срок несколько лет, большие инвестиции). Поэтому кайзены стоит разделить по сложности и рассматривать разными комитетами. Например, кайзены низкой сложности рассматривает начальник цеха и начальник ОТК, а высокой сложности — главный инженер и директора.

26 ноября стартует новый курс Михаила Луптакова «Основы оптимизации производства: как повысить эффективность промышленного бизнеса». Приглашаем всех, кто хочет внедрить аналитику и инструменты бережливого производства на своем предприятии. Подробности на странице курса.