5 марта 2025

Бережливое производство: какие виды потерь существуют и как их сокращать

Главная задача бережливого производства — удовлетворить потребности заказчика и при этом минимизировать потери. В этой статье расскажем о восьми видах потерь, из-за которых предприятия теряют прибыль. Вы сможете переложить эту информацию на свое производство и найти, куда «утекают» ресурсы. Подробнее о потерях и способах их сокращения можно узнать на курсе «8 видов потерь на производстве и карта потока создания ценности» — информация о нем в конце статьи. Текст подготовили совместно с Ярославом Шурыгиным, экспертом-практиком по внедрению инструментов бережливого производства на предприятии.

Содержание:

Что такое потери и почему с ними нужно бороться

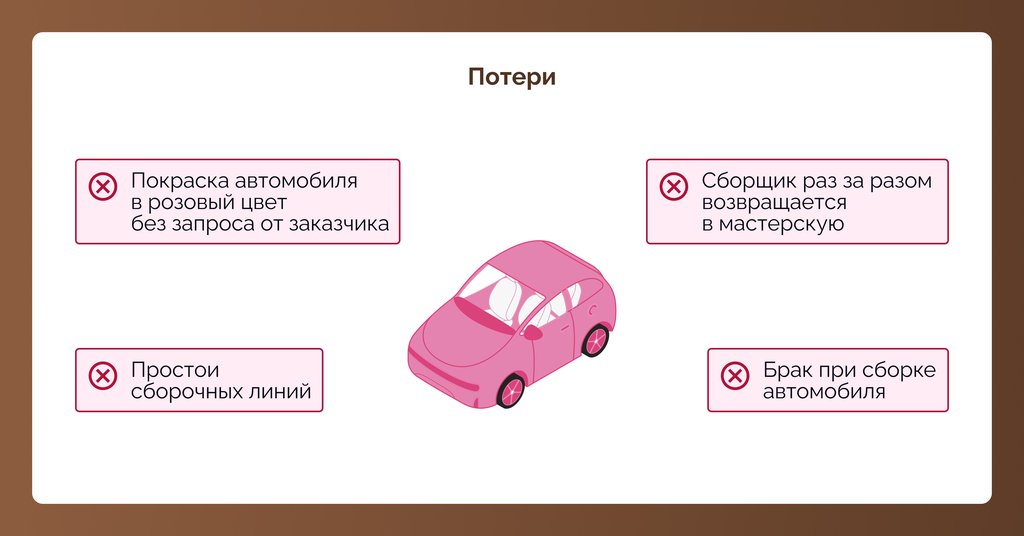

Для начала разберемся в основных понятиях бережливого производства. Чтобы прояснить термины, рассмотрим упрощенный пример — сборочную линию на автомобильном заводе.

Ценность — это свойства продукта или услуги, которые отвечают субъективным требованиям заказчика и за которые он готов платить. Например, заказчику важно, чтобы автомобиль помимо основных функций был оснащен подушками безопасности. Покупатель готов заплатить за безопасность автомобиля, но доплачивать за необычную окраску вряд ли станет.

Действия, создающие ценность, — это действия, которые добавляют ценность продукту. В случае с автомобилем такими действиями будут установка двигателя, тормозной и рулевой системы, подушек безопасности и так далее. Транспортировка автомобиля по конвейеру, контроль качества не добавляют ценности, хотя это необходимо для производственного процесса и производитель несет затраты на них.

Действия, сопутствующие созданию ценности, — это действия, которые необходимы для производственного процесса, при этом ценности они не добавляют. Например, проектирование автомобиля, транспортировка деталей со склада.

Потери — это действия, которые не создают ценности и могут быть исключены из производственного процесса без какого-либо ущерба. Например, сборочная линия простаивает из-за того, что рабочий задержался на обеде. Или сборщик заново устанавливает детали, так как отдел технического контроля нашел дефекты.

В идеальном мире производство лишено потерь — все действия либо создают ценность, либо сопутствуют созданию ценности. В реальности же невозможно совсем исключить потери, но мы стараемся их сокращать, так как иначе растет себестоимость продукции и снижается прибыль компании.

Виды потерь и несколько инструментов для их сокращения

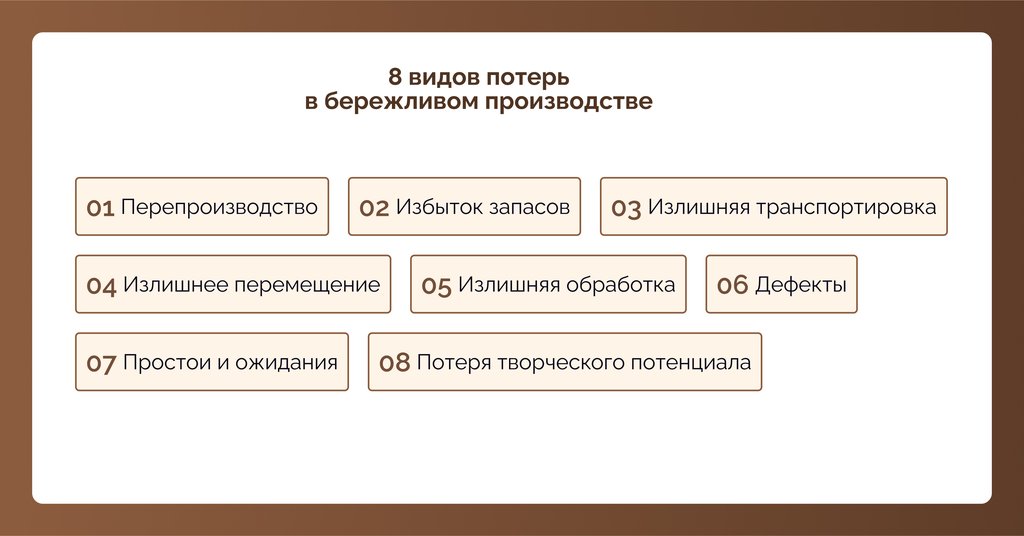

Всего выделяют восемь видов потерь: перепроизводство, избыток запасов, излишняя транспортировка, излишние перемещения, излишняя обработка, дефекты, простои и ожидания, потеря творческого потенциала. Потери нужно уметь классифицировать, чтобы подбирать подходящие инструменты для их сокращения.

В некоторых классификациях выделяют только семь видов потерь и не учитывают потерю творческого потенциала. Однако ей не стоит пренебрегать, ведь люди — это главный ресурс любой компании

Перепроизводство

Это производство продукции или информации в количестве большем, чем нужно заказчику.

Примеры. Петр Иванович обрабатывает в смену 20 деталей вместо 10 по заказу, так как его зарплата зависит от количества сделанных деталей. Он даже получил премию за перевыполнение плана, но теперь склад завален лишней продукцией, которую некому продать.

В цеху установили навороченный станок с кучей функций, но по привычке часть работы делают вручную, а у станка используют только одну функцию.

Проектировщик отрисовал содержимое шкафа управления в шести плоскостях, хотя по заданию нужно было только в трех.

Причины. Производственный отдел неточно прогнозирует спрос, руководство закупает сырье впрок, в компании неправильно управляют запасами, поставщики постоянно отправляют сырье разного качества.

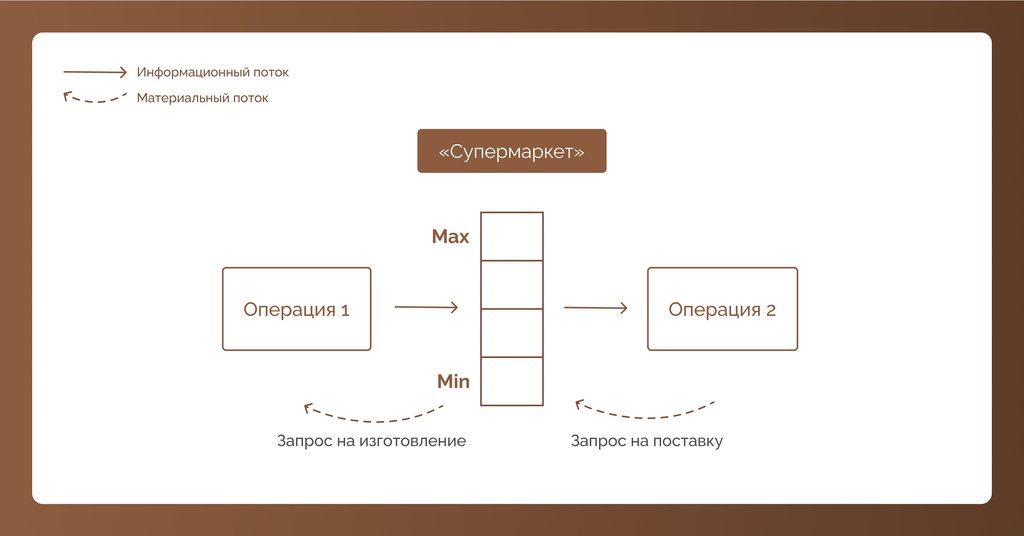

Как сокращать. Перейти к вытягивающей системе, применить инструмент «супермаркет» и канбан-сигналы. Подробнее о перепроизводстве и вытягивающей системе читайте в этой статье.

«Супермаркет» — специально организованный контролируемый запас около каждой операции. Он позволяет контролировать объем незавершенной продукции и сокращать перепроизводство за счет того, что имеет ограничения по максимальным и минимальным запасам.

Пример «супермаркета» — ячейка для хранения заготовок из металлического порошка, расположенная около печи спекания

Избыток запасов

Это хранение сырья, материалов и готовой продукции в количестве большем, чем требует производственный процесс.

Примеры. Склады забиты кабельной продукцией, которую произвели пять лет назад, но так и не реализовали. Начальник цеха хранит в шкафу пачки недействующих ГОСТов.

Причины. Желание перестраховаться и запастись сырьем и продукцией «на всякий случай», производство большими партиями, ошибки в планировании.

Как сокращать. Выявлять излишние производственные мощности и балансировать их. Использовать «супермаркеты» для контроля запасов, искать места размещения запасов с помощью инструмента «карта потока создания ценности».

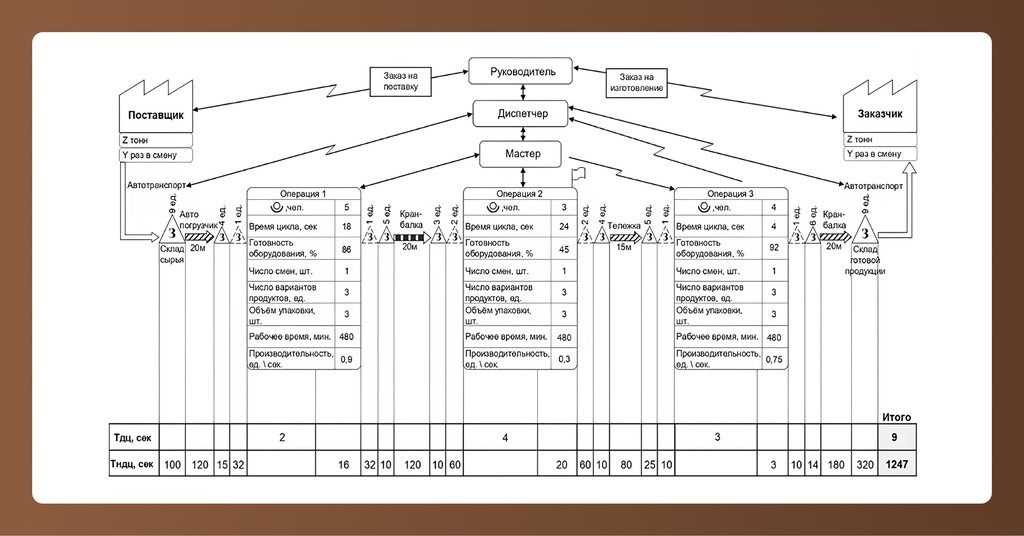

«Карта потока создания ценности» (КПСЦ) — это инструмент, который позволяет проанализировать производственный процесс, чтобы выявить и устранить потери и оптимизировать рабочие процессы.

Например, на КПСЦ отображают все запасы, которые образуются в процессе производства — от сырья до готовой продукции. Это позволяет обнаружить излишки запасов и устранить их.

С помощью КПСЦ можно обнаружить не только излишки запасов, но и другие потери — например перепроизводство, простои и ожидания

Излишняя транспортировка

Это лишнее движение материалов.

Примеры. Стальные листы перевозят с одного склада на другой. Кузовы хранят в Твери, а собирают автомобили во Владивостоке. Отправляют документы на подпись голубиной почтой и не пользуются электронным документооборотом.

Причины. Нерационально разместили производственные участки и офисы; нерационально выстроили логистику производства.

Как сокращать. Провести тщательный анализ транспортировок и создать карту маршрутов. Перейти к электронному документообороту, чтобы не приходилось носить документы в другой конец здания. Расположить оборудование по производственному потоку в формате U-образных ячеек.

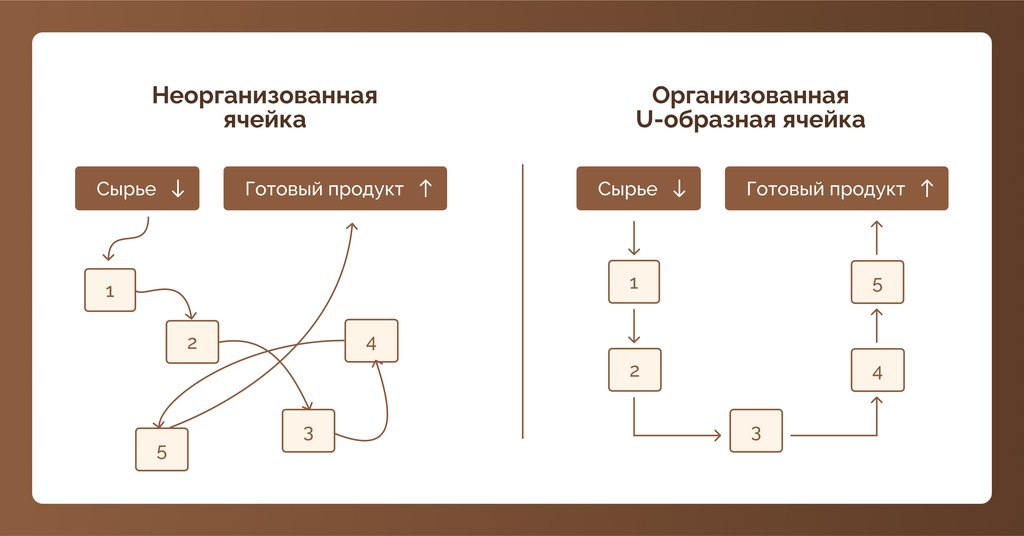

U-образные ячейки — это метод организации производственного процесса. Суть метода — расположить оборудование в виде латинской буквы U, чтобы обеспечить непрерывный рабочий процесс.

В U-образной ячейке оборудование располагается в том же порядке, в котором протекает технологический процесс

Излишние перемещения

Это лишние передвижения человека.

Примеры. Слесарь раз за разом возвращается в мастерскую, чтобы взять забытые инструменты. Менеджер ходит по этажам и филиалам, чтобы собрать подписи сотрудников разных служб.

Причины. Нерационально размещены и неправильно организованы рабочие места, нет системы хранения материалов, оборудования, документов.

Как сокращать. Использовать систему организации рабочих мест 5С, оптимизировать и прописать маршруты перемещений сотрудников.

Система 5С — это инструмент для организации рабочего места, который помогает навести порядок, сократить потери и изменить производственную культуру в компании.

Пример рабочего стенда, где применили систему 5С. Подобными стендами удобно пользоваться нескольким сотрудникам, которые работают в разные смены, потому что им не приходится искать инструменты друг за другом (источник)

Чтобы внедрить систему 5С, нужно пройти пять шагов. Система 5С — это не только про порядок на рабочем месте. Это инструмент, который помогает изменить мышление сотрудников. Ведь после того, как порядок установили, его нужно соблюдать и совершенствовать.

Если все предметы лежат на своих местах, сотруднику не придется искать их по цеху или офису и тратить время на лишние перемещения

Излишняя обработка

Производство продукции с теми свойствами, которые для заказчика не имеют ценности и за которые он не готов платить.

Примеры. Упаковку медных катодов украшают праздничными лентами, хотя заказчик об этом не просил. Для обивки салона используют натуральную кожу, хотя покупатель платит за искусственную. Согласовывают проект по установке бака соляной кислоты с ИТ-отделом.

Причины. Неправильное представление производителя о ценности продукта для заказчика, ошибки планирования и управления.

Как сокращать. Общаться с заказчиком вне рамок технического задания и узнавать, в чем он видит ценность продукта для себя.

Дефекты

Производство некачественной или бракованной продукции, а также действия по устранению этих дефектов.

Примеры. Неровные края при лазерной резке металла. Ошибки в программном коде, из-за которых мобильное приложение сбоит. На работу в проектное бюро набрали вчерашних студентов экономического факультета и сразу включили в процесс без адаптации.

Причины. Нет ответственности у персонала за конечный результат работы, неисправность оборудования, некачественное сырье, большое количество источников информации.

Как сокращать. Внедрить «Принцип трех НЕ»: не принимаю, не произвожу и не передаю дефектную продукцию.

Этот принцип поможет обнаруживать брак и дефекты на ранних стадиях производства и не пропускать его дальше

Простои и ожидания

Время, когда сотрудники, операции или практически готовая продукция простаивают из-за недоступности материалов, информации, оборудования или персонала.

Примеры. Машинист электровоза задержался в курилке, из-за чего цех простаивал два часа без сырья. Главбух ушла в отпуск, поэтому некому подписать накладные.

Причины. Несогласованность планирования и производства, неравномерная пропускная способность оборудования, неэффективное распределение задач. Работа в авральном режиме — после авралов, как правило, наступает период затишья.

Как сокращать. Выравнивать производство, оптимизировать расположение оборудования. Внедрять инструмент «быстрая переналадка» для сокращения простоев оборудования.

«Быстрая переналадка» — это инструмент, который направлен на сокращение времени переналадки оборудования. Главный принцип этого инструмента — перевести как можно больше внутренних операций (проводятся при остановке оборудования) во внешние (проводятся до остановки оборудования).

Например, если раньше ремонтник готовил инструменты во время остановки станка, то после применения «быстрой переналадки» он планирует свои действия заранее и готовит нужные инструменты, пока станок еще в работе.

Пример — быстрое обслуживание автомобиля во время пит-стопа. Действия бригады тщательно спланированы и отточены, а инструменты подготовлены заранее, благодаря чему автомобиль не простаивает лишнее время

Потеря творческого потенциала

Неполное использование человеческих ресурсов.

Примеры. Кандидат технических наук работает архивариусом, а мог бы автоматизировать документооборот. Вчерашний студент руководит инженером с 10-летним стажем работы, хотя должно быть наоборот. Закупщик предлагает новых поставщиков с более выгодными ценами, но руководитель игнорирует его идеи.

Причины. Отсутствие доверия на всех уровнях, напряженная обстановка в коллективе, необоснованная воля начальства, нехватка времени и средств на реализацию идей сотрудников.

Как сокращать. Назначать сотрудникам задачи, которые соответствуют их опыту и образованию. Отправлять сотрудников на обучение, чтобы повышать их квалификацию. Регулярно давать обратную связь сотрудникам об их работе и идеях. Направлять руководителей на обучение, чтобы повысить уровень управленческих навыков.

Потери не всегда легко обнаружить — часто мы привыкаем действовать определенным образом и не задумываемся, что можно повысить эффективность даже простыми действиями. Порой для повышения производительности достаточно навести порядок в шкафу с документами или организовать слесарю передвижной стенд.

Чтобы научиться обнаруживать потери и сокращать их — приходите учиться в ВЭШ.